通常,测量微小应力双折射的要求非常苛刻。

而能够给出应力双折射空间分布及其方向的图像偏振测量仪,使这一问题得到了很好的解决。

由材料原因或者生产过程形成的应力会使材料的结构发生形变,从而沿轴向产生了局部密度差异。

光在介质中的传播速度与材料密度有关,局部密度的变化导致了光在介质中传播时的速度差异,以及与方向相关的折射率的改变。

介 质在应力的作用下产生的双折射现象,就是所谓的应力双折射(SBR)。

对于这些材料,在机械应力的作用下也能看到折射率比的变化,这些变化可以如此之大以至于造成晶体材料的损伤。

甚至于局部折射率的微小变化也会对光学元件的成像质量产生负面影 响,从而影响其功能。

双折射改变了透射光的偏振状态,这在诸如计量等应用方面是有害的。

在光学材料及元件的制造中,确定应力双折射及其空间分布是极其重要的。

1.光弹效应

直接测量光速差就能够得到双折射及应力。

我们通常利用干涉仪测量光弹效应所造成的偏振光变化,代替直接测量光的传播速度或者相位差。

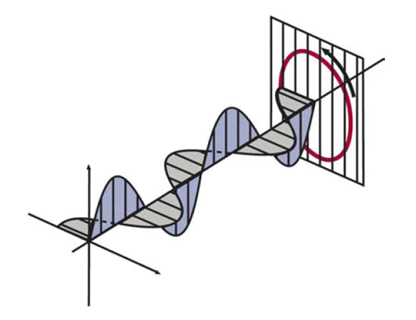

如果这两列波以相同的速度传播,它们的波峰和波谷则保持一致,叠加之后将产生与原光波一样的线偏振光(图1b)。

如果延迟正好等于1/4波长,叠加后的电矢量则为圆形,也就是人们所说的圆偏振光(图1c、图2)。

通 常情况下,光学延迟并不等于λ/4,结果就产生了椭圆偏振光(图1d)。

线偏光和圆偏光也可以被理解为椭圆偏振光的特例。

图2:垂直振动的光波其波峰与水平振动的光波零 点重合,产生了圆偏振光

新生成的椭圆偏振光,其椭偏度(椭圆长短轴的比值)可以作为双折射和材料内应力的度量。

2.测量原理

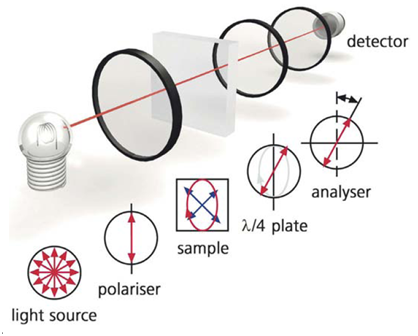

这一方法被称之为补偿 法,相应的测量装置如图3所示。

该波片快轴方向与起偏器平行。

严格的讲,光通过波片后并非 完全的线偏振光,仅考虑线偏振光部分就足够了。

与原偏振光偏振方向相比,它们之间存在一个确定的角度,角度大小与延迟量成正比,可以作为椭偏度或者双折射的量度。

角度值可以通过手动旋转检偏器,使观测点处光透过强度达到小来测定。

图3:测量应力双折射的偏振仪原理图(senarmont原理)

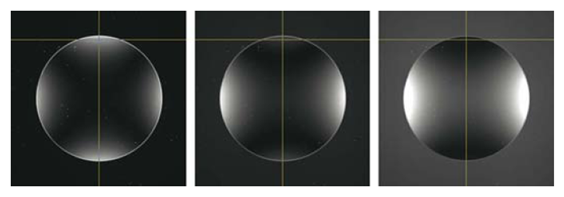

在没有放入双折射材料样品时,我们将会得到一幅漆黑的图像。

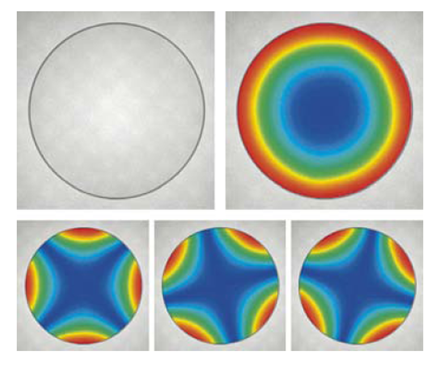

但如果放入一块透明的测试样品,由于存在连续无关的边缘应力,导致局部产生了明亮区域(图4左)。

斜对角方向的应力与起偏器光轴方向成45°角,光能量只有一部分才能通过检偏器。

转动检偏器,光强度会随之改变(图4右、中)。

当光的偏振面与检偏器的偏振方向相垂直时,光强度达到 小。

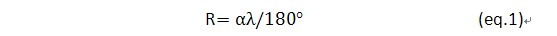

延迟量R(nm)可由下列关系式确定:

式中α为旋转角度,λ为使用的波长。

只有那些与起偏器方向成45°角的应力产生的偏折光通过1/4波片后才能获得正确的光强度。

图4:检偏器在不同位置时获得的强度图像。

玻璃圆盘的

3.自动测量

只有通过增加足够的测量时间和测量次数,才可能获得应力的空间分布状态。

后,仅仅那些与起偏器轴向成45°角的应力才能用这种方法测量得到。

其它方向将会产生衰减,正 如(图4左)所示。

并且测量之前需将测试样品对准。

特别是当SBR值较小时(<10nm),客观的、满足精度要求的测量几乎是不可能的,除非耗费足够的时间和精力。

测量非均匀性的应力方向时,对于每一个测量点,我们都需要先将测试样品旋转到正确的位置。

到目前为止,已经有许多有效的方案,能够按照所要求的精度自动测量单个测试点的应力双折射。

这些测量系统仅仅能够给出很小被测区域的信息。

为了对更大表面的样品进行测量,需要通过扫描的方式来实现。

为了避免光束偏折及发散等问题,对样品的面形质量则有很高的要求。

4.图像测量

图5给出了已实现的测量系统,其功能原理本质上与图3所示的装置相一致。

通过使用成像阵列代替光子探测器,该系统可以单次分析整个被测区域,避免了扫描样品和重复进行单点测量。

横向分辨率由被测区域大小及摄像机的分辨率所决定。

图5:自动测量应力双折射空间分布及方向的成像系统

改变起偏器的轴向位置(以光学系统的旋转代替样品的旋转),进行多次测量,将分步测量得到的结果合并成完整的结果,如图6所示。

在彩色 编码图中,蓝

在少于1分钟的测试时间内,测量值的可重复性偏差为±0.1nm。

SBR的方向由像素逐一确定。

5.应用

除了所谓的i-line玻璃(365nm平板印刷)之外,石英玻璃和氟化钙晶体用于更短的波长(248nm和193nm)。

为了达到所要求成像质量(结构尺寸在40nm),对初使用的材料要求就特别高。

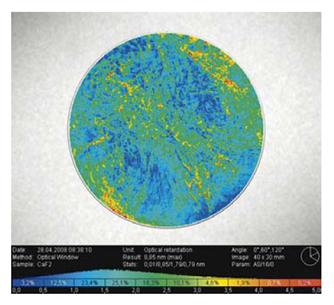

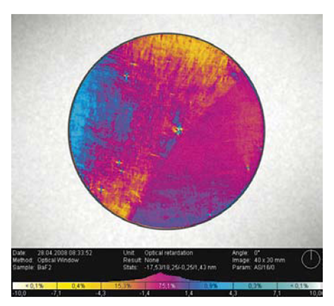

除测量残余应力等级外,高空间分辨率的成像系统还能给出玻璃基片或者晶体结构的微小缺陷(图7和图8)。

图7:单晶CaF2的测量结果,直径25mm,厚度4mm

图8:单晶BaF2的测量结果(∅25mm),可以清晰的看到晶体结构中的局部瑕疵

图9:石英楔的测量:按彩色编码的分布图及评估 曲线

6.概要

与逐点测量方法相比,图像测量系统具有明显的优势,除了对空间分辨率有较高要求的应用外,相对较低的面形质量要求也是一个重要的方面。